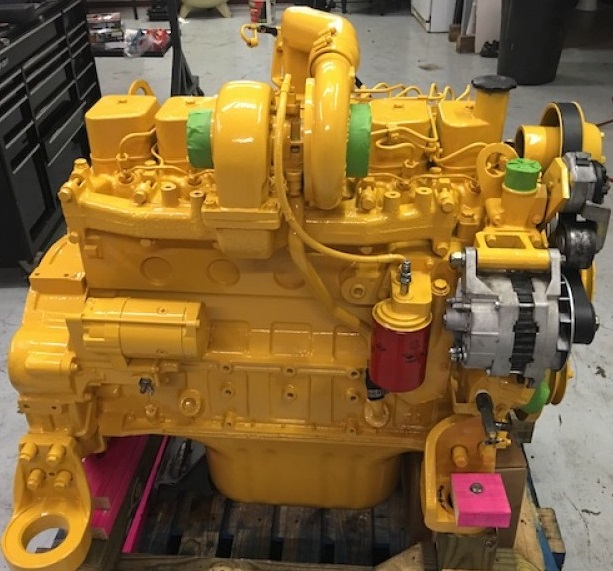

Części zamienne Komatsu S6D102E

W ofercie naszego sklepu części zamienne silnika Komatsu S6D102E, który znalazł zastosowanie w maszynach budowlanych, koparkach oraz ładowarkach Komatsu. Części silnika Komatsu S6D102E, Komatsu S6D102E-1, Komatsu S6D102E-1-a, Komatsu S6D102E-2 - dostępne od ręki.

Komatsu 6D102 części

- zawory głowicy

- pierścienie

- tłoki

- panewki

- wały korbowe

- wtryskiwacze

- uszczelki

- pompy wody

- uszczelki głowicy

- głowice

- świece żarowe

- uszczelniacze wału

- korbowody

- termostaty

- cewki gaszenia

- pompy paliwa

- pompy oleju

Części zamienne silnika Komatsu 6D102, który pracuje w ładowarkach Komatsu, maszynach budowlanych i koparkach.

Jeśli masz jakieś pytania dotyczące silnika Komatsu S6D102E, napisz do nas.

Czy wiesz, że...

Kucie ręczne odbywa się zwykle na gorąco po nagrzaniu materiału do odpowiedniej temperatury w kotlinie kowalskiej. Narzędzia do operacji i zabiegów kuźniczych, zależnie od zastosowania dzielą się na: narzędzia podstawowe do kucia ręcznego i maszynowego, pomocnicze do przesuwania, obracania i trzymania przedmiotu oraz narzędzia pomiarowe. Podstawowymi operacjami kowalskimi są: przecinanie, przebijanie, wydłużanie, spęczanie, wyginanie, odsądzanie i zgrzewanie. Przecinanie odbywa się na kowadle za pomocą przecinaków i podcinek. Przebijanie otworów odbywa się za pomocą przebijaków, które służą do wykonywania na gorąco lub na zimno otworów w odkuwkach. Wydłużanie materiału wykonuje się młotkiem lub żłobnikiem na kowadle. Falistą powierzchnię materiału powstałą po przejściu żłobnika wygładza się gładzikiem. Spęczanie polega na uderzaniu młotkiem w materiał ustawiony pionowo na kowadle, wskutek czego pręt staje się krótszy i grubszy. Chcąc spęczyć pręt w określonym miejscu, np. w środku lub na końcu, należy go nagrzać w tym miejscu. Odsądzanie polega na zmniejszeniu grubości materiału na jego końcu; przeprowadzane jest na kowadle za pomocą odsadzaka. Zgrzewanie kowalskie polega na łączeniu stali o małej zawartości węgla przez nagrzanie jej do wysokości temperatury (około 1200°C) i złączenie pod uderzeniami młota. Końce materiału najczęściej ścina się ukośnie, nagrzewa, starannie oczyszcza ze zgorzeliny i łączy pod odpowiednim naciskiem. Kucie kształtowe odbywa się z użyciem, różnych podsadzek, nadstawek, foremników itp. Często stosuje się kucie mechaniczne swobodne i matrycowe, wykonywane za pomocą młotów mechanicznych. Młoty te w zależności od charakteru pracy dzieli się na: spadowe, sprężynowe, parowo-powietrzne itp. Bijak tego młota jest napędzany za pomocą płaskiego resoru, umocowanego przegubowo w środku swej długości w korpusie młota. Jeden koniec resoru jest połączony z bijakiem, a drugi z cięgłem łączącym się z mimośrodowym mechanizmem napędzającym. Ciężar bijaka w młotach sprężynowych nie przekracza 2000 N. Nowoczesnym młotem stosowanym głównie do kucia swobodnego jest młot sprężarkowy, w którym bijak jest napędzany za pomocą sprężonego powietrza. Kucie matrycowe odbywa się przez uderzenie młotem w nagrzany metal, ułożony w wykroju matryc. Matryca składa się z dwóch części: dolnej i górnej. Części te odtwarzają kształty zewnętrzne wyrobu. Dolna część matrycy podczas kucia znajduje się na stole prasy, natomiast część górna umocowana do bijaka młota lub suwaka prasy uderza w część dolną, nieruchomą matrycy.